含碳量較高的耐磨板具有較高的強度、硬度、耐磨性和一定的耐腐蝕性,使其在航空航天、醫用及機械制造領域得到廣泛的應用。通常認為Si為鐵素體形成元素,Si元素的增多會引起鉻當量的增大以及鎳當量的相應減少,使得耐磨板在奧氏體化加熱過程中奧氏體相區域小,易形成鐵素體,從而影響鋼的顯微組織和力學性能。研究人員以耐磨板為基礎,通過添加硅鐵改變原材料的Si含量,然后施以相同的熱處理工藝,以探索不同Si成分下耐磨板組織與力學性能的變化規律。

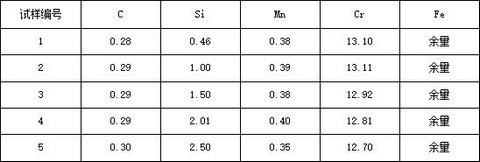

本試驗所用材料為高真空電弧爐熔煉制得的JFE-C400耐磨板,其化學成分由移動式直讀光譜儀PMI-MASTER PRO分析測得,如表1所示。

表1 試驗鋼的化學成分(質量分數,%)

經高真空電弧爐熔煉得到的紐扣錠,要進行熱處理以改善其綜合力學性能。先在1100℃下保溫12h進行擴散退火以減小成分偏析,隨后在950℃下保溫30min后水冷,淬火后再經250℃保溫2h后空冷。試樣經線切割加工成10mm×10mm×5mm的試樣,所有試樣經機械研磨、拋光和腐蝕后制成金相樣品。

采用尼康LV150正立式光學金相顯微鏡觀察不同化學成分試樣的金相顯微組織;利用HITACHI SU-1500鎢燈絲掃描電子顯微鏡分析不同試樣的顯微組織;利用HBE-3000A電子布氏硬度計對各成分試樣的硬度進行測試;通過18kW D/MAX2500V+/PC型X射線進行物相分析,對析出相的類型進行確定。

結果表明:在相同熱處理條件下,隨著Si含量的增加,顯微組織逐漸由馬氏體轉變為鐵素體;抗拉強度和硬度先增加后減小,在Si含量為1.00%時達到最高值;伸長率先增加再變小,在Si為1.5%時塑性最好;試樣中碳化物質量分數隨Si增加而遞增,析出相主要為M23C6型(Cr15.58Fe7.42C6)碳化物,同時伴有少量Cr7C3型碳化物。