日本JFE鋼鐵公司控制技術的發展方向

1前言

鋼鐵業已經進入了多品種、小批量的生產時代,向客戶提供多樣性要求的高質量產品變得越來越重要。在這種情況下,迫切需要提高檢測、控制技術以保證產品內外質量和穩定生產,迫切需要提高生產計劃、物流計劃編制技術以縮短生產周期,保證產品按時送達到客戶。本文對JFE鋼鐵公司控制技術的發展、進步做簡要介紹。

2控制技術的發展趨勢和技術動向

在控制技術方面,以魯棒性控制理論為代表的最新控制理論和FAN(模糊控制、人工智能控制、神經元網絡控制)等基礎技術的實際應用機遇大大增加。相應的設計、解析軟件水平提高,成為這些理論和技術應用的有力工具。實際生產采用先進控制技術已經成為鋼鐵生產發展的趨勢。

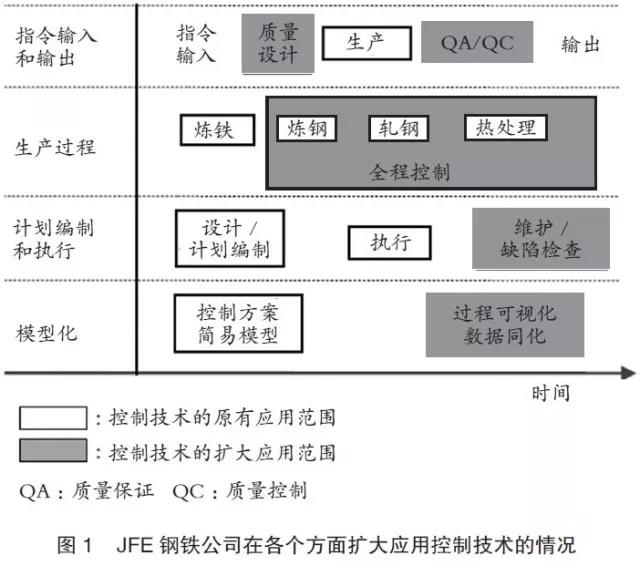

JFE鋼鐵公司歷經10年的大型設備建設已經告一段落,目前的工作重點是使現有設備穩定運轉并生產出高質量的產品,以及根據客戶需求的新產品開發的高效率化,并且在產品生產中實現節能減排。為此必須對控制技術進行開發。該公司控制技術經過10年的發展已經突破了原有的應用范圍,在所有領域得到擴大應用。這些控制技術擴大應用的領域包括產品性能在線測定、由對個別生產工序控制擴大到對生產全工序的連貫控制、操作、設備異常現象預報技術等等。此外,由于操作數據庫充實和PC計算速度提高,使高精度統計模型技術得到積極利用。

3控制技術

3.1控制技術開發的方向性變化

在進行生產過程控制技術的開發時,首先要制作描述控制對象動態特性的模型,然后根據要求的控制特性進行控制設計。過去有報告報道了對連鑄結晶器鋼液面高度控制和熱軋帶鋼精軋張力活套控制的研究情況。這些控制根據控制對象的物理現象制作成控制模型構架,為了進行控制系統設計需要高精度求出模型參數。在鋼鐵生產中存在著不能直接測定的參數,所以會產生模型與實際工藝不一致的現象。在這種差異存在的情況下,仍可實現要求特性的控制系統的設計理論是魯棒性控制理論。

另一方面,魯棒性控制理論也指出,控制對象存在不確

定性時,控制性能是有界限的。這就是說,在控制對象不確定性很大的情況下,利用控制理論建立新的控制系統也不能獲得期望的性能。因此,雖然在20世紀80-90年代控制理論在鋼鐵生產的應用十分活躍,但到了21世紀初控制理論在鋼鐵生產中的應用處于停滯狀態。其原因就是上述的魯棒性控制理論指出的控制性能局限性。為了突破控制理論應用的停滯狀態,JFE鋼鐵公司擴大了控制技術的應用范圍,并且在更大的范圍內進行控制技術的開發。圖1是JFE鋼鐵公司在各個方面擴大應用控制技術的情況。

3.2控制技術開發的拓展

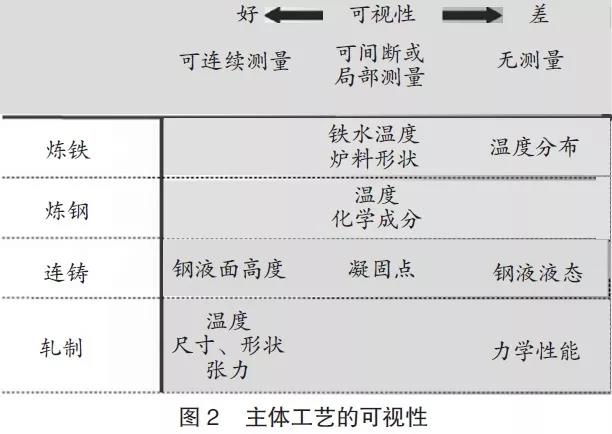

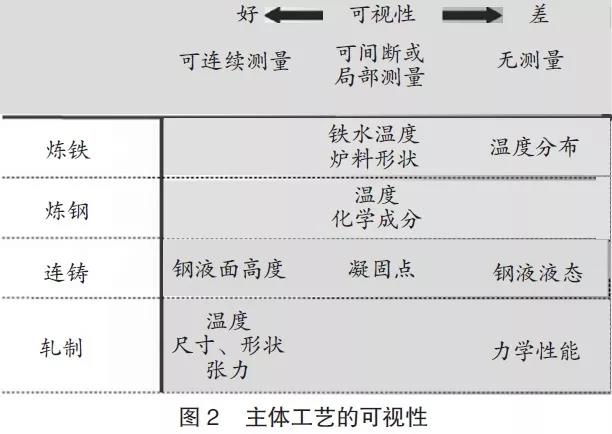

傳統控制系統中的控制量(要控制的物理量)是軋材的尺寸形狀、溫度、張力、鋼液面高度等可以在線精確測定的量。對產品的力學性能進行在線連續穩定測量則有很大困難。但產品力學性能是產品質量控制的重要項目,是控制技術應處理的控制量。此外,在上游工序也有應進行管理和控制的參量,但這些參量也很難直接測定。圖2匯總了各控制項目可視性容易實現的程度。為了處理難于直接測定的控制量,采用軟測量技術(sof t sensing)來推定難測定控制量。軟測量技術是由推定控制量的模型和軟測量儀表組成的系統技術,該技術將軟測量儀表測定值作為輸入值輸入到推定控制量的模型,推定出不能直接測定的控制量值。

采用軟測量技術控制鋼的性能時,首先要根據鋼的成分、軋制條件、冷卻條件推定鋼的性能模型,得到鋼成分的分析值后,利用該模型求出獲得要求性能的軋制條件和冷卻條件,進行前饋控制。圖3是JFE鋼鐵公司厚鋼板性能控制的示意圖。該模型也適用于決定各工序的工藝條件。

過去產品制造工藝由具有豐富工藝知識和產品知識的設計者進行設計確定,采用上述厚板性能控制模型,可以使工藝設計更加精確。

連鑄結晶器內駐波推定是采用軟測量技術的另一個例子。過去對鋼液液面高度控制時,通過對鋼液擾動的觀察推定流入/流出結晶器的鋼水量,并通過流入流出量的平衡,防止鋼液面高度的變化。由于結晶器內發生自激振蕩引起的鋼液波動飛濺,使鋼液面產生駐波振動。駐波引起的鋼液面變動,不是鋼水大量流動造成的,所以利用滑動水口操作控制駐波振動會使鋼液面不穩定,效果反而更不好。但僅利用鋼液面高度測定值不能區分駐波引起的鋼液面變動和其他因素引起的鋼液面變動,以便對液面進行控制。所以說,過去并沒有切實有效的鋼液面控制方法。

JFE鋼鐵公司開發的鋼液面控制系統,從液面測定值中剔除駐波成分,將剔除駐波成分的信號用于液面控制。這種控制方法沒有促進駐波的發展,提高了鋼液面控制水平,降低了鋼液面的波動,提高了連鑄坯的質量。

有些工藝只能觀察到其內部的有限區域。軟測量技術對于這類工藝的可視化也十分有效。以高爐為例,利用數據同化方法將模型與局部測量信息結合起來,可以推定高爐內的整體狀況。

3.2.1利用作業數據的模型化技術

為了提高控制精度,在作業中進行實時控制的同時,作業前操作參數初始設定的設定控制也十分重要。JFE鋼鐵公司構建了基于精細軋制理論的設定控制模型。事前高精度設定操作條件非常重要,但有時僅利用物理模型不能達到要求的高精度設定。

在物理模型不能獲得足夠控制精度時,采用了統計模型。JFE 鋼鐵公司曾開發出的神經元網絡模型就是一種統計模型。由于該模型難于對輸入、輸出數據間的非線性特性進行適當調整,所以該模型開發后幾乎沒有得到實際應用。為此,JFE 鋼鐵公司采用JIT(Justin-Time)模型,使過去開發的神經元網絡模型得到應用。

JIT模型最初的設想來源于東京大學木村英紀教授關于軋制設定模型的講座。該模型每次都對存儲的操作數據中的過去事例和將要設定條件的類似度進行評價,并對類似度高的事例給予較大加權,以此來更新操作數據庫,使模型保持高精度,并可用于非線性問題。JIT模型的應用范圍很廣,有產品性能控制模型、熱精軋負荷模型、厚鋼板寬度控制模型、操作者操作模型等。

3.2.2由單一工序控制轉變為全工序連貫性控制

JFE 鋼鐵公司在鋼鐵生產的每個工序都分別建立了控制系統,使控制量達到目標值。由于鋼鐵產品是經過許多工序制造成的,所以對這些工序進行連貫性管理和控制可以進一步提高產品的質量。

前述的厚板性能控制系統,就是基于上述思路建立起來的。厚板性能控制系統根據煉鋼工序的作業結果,調整軋制條件,在全工序上對產品性能進行控制,制造出高性能產品。

此外,如果對各個工序的操作數據同時進行監測,就可以早期發現導致產品質量異常的原因。但相應的數據非常龐大,傳統控制方法難于勝任。為此,JFE 鋼鐵公司開發出運用多變量統計性工藝控制技術(MSPC)的薄鋼板質量操作控制系統。MSPC技術對主要成分進行分析并計算出若干個統計量。對這些統計量進行檢測,提高了生產中異常現象的檢出能力并進行高效率控制。薄鋼板質量操作控制系統是對煉鋼、軋制、退火等工序進行自動化連貫控制的系統,促進了產品質量的穩定化。

3.2.3設備和操作故障預兆檢出

設備和操作故障使產品質量下降,并導致延遲交貨。早期或事前檢出設備和操作故障預兆,就可以抑制故障的發生。為此JFE 鋼鐵公司著力對故障預兆檢出傳感器和檢出系統進行了開發。JFE鋼鐵公司開發的連續退火爐帶鋼斷帶預報技術采用了正準相關分析的統計方法。采用該方法不僅得出操作變量間的關系, 而且得出操作變量在長度方向上的關系,提高了對這些變量偏離值的檢出能力,從而提高了設備和操作故障預兆檢出能力。

焦爐操作時,要根據原料成分、干餾條件和爐壁狀況,調整出焦時的推焦力。極端情況下,一般的焦爐設備會出現焦炭推不出去的現象,導致作業事故的發生。為防止這種現象的發生,JFE 鋼鐵公司開發出焦炭推出性預報模型。該模型運用統計方法根據焦爐作業數據庫,選定模型變量,得出可實用的焦炭推出性預報公式。