2507雙相不銹鋼具有較高的合金含量,并且將鐵素體不銹鋼較高的耐氯化物應力腐蝕性能和高強度以及奧氏體不銹鋼優良的韌性和焊接性能結合在一起,正是這些優良的性能使2507雙相不銹鋼在石油和天然氣中得到較為廣泛的應用。

當雙相不銹鋼化學成分一定時其良好性能會受到熱處理工藝的影響,熱處理工藝不當會導致σ相、χ相、鉻的氮化物等有害相的析出,這些有害相會降低2507雙相不銹鋼的耐蝕性能。而正確的熱處理工藝會使2507雙相不銹鋼獲得合適的α/γ相比例,進而便于控制有害相的析出。所以,為了使2507雙相不銹鋼得到更為有效的應用,需要對其在不同熱處理工藝下組織特征以及耐蝕性能做出有效判斷,進而為優化實際生產工藝提供幫助。

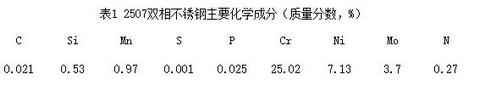

試驗材料為直徑10mm的2507雙相不銹鋼棒材,其主要化學成分見表1。電化學測試試樣直徑為10mm,高10mm。熱處理工藝為固溶處理,將試樣分別于1000、1050、1100、1150及1200℃下保溫0.5h后水冷。

采用化學腐蝕對金相試樣進行腐蝕,觀察面為縱截面。試樣的固溶組織通過光學顯微鏡進行觀察,并結合Image-Pro-Plus圖像分析儀軟件6.0版測定相比例。每個試樣測量15個視場。動電位極化曲線測試采用的是Gamry Refence600電化學工作站,試樣通過環氧樹脂進行封裝并打磨至表面光滑。慢應變速率拉伸試驗在SCC-1型應力腐蝕試驗機上進行,試驗拉伸速率為1×10-4mm/s,試驗介質為空氣和3.5%NaCl溶液,試驗溫度為室溫,采用掃描電鏡觀察拉伸斷口顯微形貌。為了研究斷口裂紋在2507雙相不銹鋼兩相組織中的分布,將固溶態為1050℃的拉伸斷口沿軸線剖開,將縱截面進行化學腐蝕,隨后利用超景深進行觀察。

結果表明:

(1)隨著固溶溫度升高,2507雙相不銹鋼中鐵素體σ相含量升高奧氏體γ相含量降低,1050℃時兩相比例接近1∶1,固溶溫度低于1050℃時有少量σ相在鐵素體與奧氏體相界析出。

(2)隨著固溶溫度升高2507雙相不銹鋼耐點蝕性能先升高后降低,當固溶溫度為1050℃時2507雙相不銹鋼有較好的抗點蝕性能。

(3)2507雙相不銹鋼的斷裂應變和斷裂時間隨著固溶溫度的升高先增大后降低,且當固溶溫度為1050℃時均呈現最大值,說明該固溶溫度下鋼有較低的應力腐蝕敏感性。

(4)奧氏體相對裂紋的擴展有一定的抑制作用,裂紋優先在鐵素體相中發生和傳播。