隨著鋼鐵、石油化工、艦船和電力等工業的發展,在焊接結構方面都趨向大型化、大容量和高參數的方向發展,有的還在低溫、深冷、腐蝕介質等環境下工作。

因此,各種低合金高強鋼,中、高合金鋼、超強鋼,以及各種合金材料的應用日益廣泛。但是隨著這些鋼種和合金的應用,在焊接生產上帶來許多新的問題,其中較為普遍而又十份嚴重的就是焊接裂紋。裂紋有時出現在焊接過程中,也有時出現在放置或運行過程中,及所謂延遲裂紋。因為這種裂紋在制造中無法檢測,所以這種裂紋的危害性更為嚴重。焊接過程中所產生的裂紋有多種多樣,按產生裂紋的本質來分,耐磨鋼板的焊接裂紋大體上可分為以下五大類:

一、 熱裂紋

熱裂紋是在焊接時高溫下產生的,故稱熱裂紋。根據耐磨鋼板的成分不同,所產生熱裂紋的形態、溫度區和主要原因也各不同,因此又把熱裂紋分為結晶裂紋、液化裂紋和多邊化裂紋等三類。

1、結晶裂紋

在結晶后期,由于低容共晶形成的液態薄膜消弱了晶粒間的聯結,在拉伸應力作用下發生開裂。

主要產生在含雜質較多的碳鋼、低合金鋼焊縫中(含硫、磷、鐵、碳、硅偏高)和單相奧氏體鋼、鎳基合金以及某些鋁合金的焊縫中。個別情況下,結晶裂紋也能在熱影響區產生。

2、高溫液化裂紋

在焊接熱循環峰值溫度的作用下,在熱影響區和多層焊的層間發生重熔,在應力作用下產生的裂紋。

主要發生在含有鉻鎳的高強鋼、奧氏體鋼、以及某些鎳基合金的近縫區或多層焊層間部位。母材和焊絲中硫、磷、硅碳偏高時,液化裂紋的傾向將顯著增高。

3、多邊化裂紋

已凝固的結晶前沿,在高溫和應力的作用下,晶格缺陷發生移動和聚集,形成二次邊界,它在高溫處于低塑性狀態,在應力作用下產生的裂紋。多邊化裂紋多發生在純金屬或單相奧氏體合金的焊縫中或近縫區,它是屬于熱裂紋的類型。

二、再熱裂紋

厚板焊接結構,并含有某些沉淀強化合金元素的鋼材,在進行消除應力熱處理或在一定溫度下服役的過程中,在焊接熱影響區粗晶部位發生的裂紋稱為再熱裂紋。再熱裂紋多發生在低合金高強鋼、珠光體耐熱鋼、奧氏體不銹鋼和某些鎳基合金的焊接熱影響區粗晶部位。

三、冷裂紋

冷裂紋是在焊接中產生的較為普遍的一種裂紋,它是在焊后冷至較低溫度下產生的。冷裂紋主要產生在低合金鋼、中合金鋼、中碳和高碳鋼的焊接熱影響區。個別情況下,如焊接超高強度鋼或某些鈦合金時,冷裂紋也出現在焊縫金屬上。

根據被焊鋼種和結構的不同,冷裂紋也有不同的類別,大致可分為以下三類:

1、延遲裂紋

它是冷裂紋中的一種普遍形態,主要特點是不在焊后立即出現,而是有一般孕育期,在淬硬組織、氫和拘束應力的共同作用下而產生的具有延遲特征的裂紋。

2、淬火裂紋

這種裂紋基本上沒有延遲現象,焊后立即發現,有時發生在焊縫上,有時出現在熱影響區。主要是有淬硬組織,在焊接應力作用下產生的裂紋。

3、低塑性脆化裂紋

某些塑性較低的材料,冷至低溫時,由于收縮力而引起應變超過了材質本身所具有的塑性儲備或材質變脆而產生的裂紋。由于是在較低的溫度下產生的,所以也是屬于冷裂紋的另一形態,但無延遲現象。

四、層狀撕裂

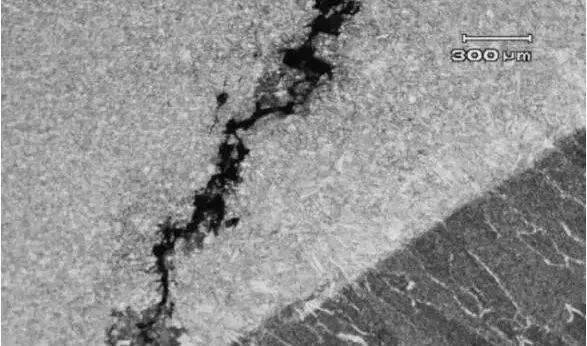

大型采油平臺和厚壁壓力容器的制造過程中,有時出現平行于軋制方向的階梯裂紋,所謂層狀撕裂。

主要是由于鋼板的內部存在有分層夾雜物(沿軋制方向),在焊接時產生的垂直于軋制方向的應力,致使在熱影響區火稍遠的地方,產生“臺階”式層狀撕裂。

五、應力腐蝕裂紋

某些焊接結構(如容器和管道),在腐蝕介質和應力的共同作用下產生的延遲裂紋。影響應力腐蝕裂紋的因素有結構的材質,腐蝕介質的種類、結構的形態、制造和焊接工藝、焊接材料,以及消除應力的程度等。應力腐蝕是在服役過程中產生的。